La tasa de corrosión es un parámetro multifactorial que depende tanto de las condiciones ambientales externas como de las propiedades internas del material. En la documentación normativa y técnica, existen ciertas restricciones sobre los valores permisibles de destrucción de metales durante la operación de equipos y estructuras de edificios para garantizar su funcionamiento sin problemas. En ingeniería, no existe un método universal para determinar la velocidad de corrosión. Esto se debe a la complejidad de tener en cuenta todos los factores. El método más fiable es estudiar el historial de funcionamiento de la instalación.

Criterios

Actualmente, se utilizan varias tasas de corrosión en el diseño de ingeniería:

- Según el método directo de evaluación: reducción de la masa de una pieza metálica por unidad de superficie - indicador de peso (medido en gramos por 1 m2 durante 1 hora); profundidad del daño (o permeabilidad del proceso de corrosión), mm/año; la cantidad de la fase gaseosa liberada de los productos de corrosión; el tiempo durante el cual aparece el primer daño por corrosión; número de centros de corrosión por unidad de áreasuperficies que aparecieron durante un cierto período de tiempo.

- Estimación indirecta: intensidad de la corriente de corrosión electroquímica; resistencia eléctrica; cambio en las características físicas y mecánicas.

El primer indicador de valoración directa es el más común.

Fórmulas de cálculo

En el caso general, la pérdida de peso que determina la velocidad de corrosión del metal se encuentra mediante la siguiente fórmula:

Vkp=q/(St), donde q es la disminución de la masa del metal, g;

S - superficie desde la que se transfirió el material, m2;

t - período de tiempo, horas

Para láminas de metal y carcasas fabricadas con ellas, determine el índice de profundidad (mm/año):

H=m/t, m es la profundidad de penetración en el metal.

Existe la siguiente relación entre el primer y el segundo indicador descritos anteriormente:

H=8, 76Vkp/ρ, donde ρ es la densidad del material.

Principales factores que afectan la tasa de corrosión

Los siguientes grupos de factores influyen en la velocidad de destrucción del metal:

- interna, relacionada con la naturaleza física y química del material (estructura de fases, composición química, rugosidad superficial de la pieza, tensiones residuales y de operación en el material, y otras);

- externo (condiciones ambientales, velocidad de movimiento de un medio corrosivo, temperatura, composición de la atmósfera, presencia de inhibidores o estimulantes, y otros);

- mecánica (desarrollo de grietas por corrosión, destrucción del metal bajo la acción de cargas cíclicas,cavitación y corrosión por contacto);

- características de diseño (selección de grado de metal, espacios entre piezas, requisitos de rugosidad).

Propiedades físicas y químicas

Los factores de corrosión interna más importantes son los siguientes:

- Estabilidad termodinámica. Para determinarlo en soluciones acuosas se utilizan diagramas de referencia de Pourbaix, en cuyo eje de abscisas se representa el pH del medio, y en el eje de ordenadas, el potencial redox. Un cambio potencial en la dirección positiva significa una mayor estabilidad del material. Tentativamente, se define como el potencial de equilibrio normal del metal. En realidad, los materiales se corroen a diferentes velocidades.

- La posición de un átomo en la tabla periódica de elementos químicos. Los metales más susceptibles a la corrosión son los metales alcalinos y alcalinotérreos. La tasa de corrosión disminuye a medida que aumenta el número atómico.

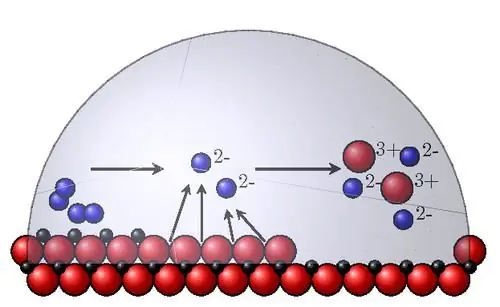

- Estructura cristalina. Tiene un efecto ambiguo sobre la destrucción. La estructura de grano grueso en sí misma no conduce a un aumento de la corrosión, pero es favorable para el desarrollo de la destrucción intergranular selectiva de los límites de grano. Los metales y aleaciones con una distribución homogénea de fases se corroen uniformemente, mientras que aquellos con una distribución no uniforme se corroen según un mecanismo focal. La disposición mutua de las fases realiza la función de ánodo y cátodo en un entorno agresivo.

- Inhomogeneidad energética de los átomos en la red cristalina. Los átomos con la energía más alta se encuentran en las esquinas de las caras.microrrugosidades y son centros activos de disolución durante la corrosión química. Por lo tanto, el mecanizado cuidadoso de las piezas metálicas (esmerilado, pulido, acabado) aumenta la resistencia a la corrosión. Este efecto también se explica por la formación de películas de óxido más densas y continuas sobre superficies lisas.

Influencia de la acidez media

En el proceso de corrosión química, la concentración de iones de hidrógeno afecta los siguientes puntos:

- solubilidad de los productos de corrosión;

- formación de películas protectoras de óxido;

- tasa de destrucción de metales.

Cuando el pH está en el rango de 4 a 10 unidades (solución ácida), la corrosión del hierro depende de la intensidad de la penetración del oxígeno en la superficie del objeto. En soluciones alcalinas, la tasa de corrosión primero disminuye debido a la pasivación de la superficie y luego, a pH >13, aumenta como resultado de la disolución de la película protectora de óxido.

Para cada tipo de metal existe su propia dependencia de la intensidad de destrucción de la acidez de la solución. Los metales nobles (Pt, Ag, Au) son resistentes a la corrosión en un ambiente ácido. Zn, Al se destruyen rápidamente tanto en ácidos como en álcalis. Ni y Cd son resistentes a los álcalis pero se corroen fácilmente en ácidos.

Composición y concentración de soluciones neutras

La velocidad de corrosión en soluciones neutras depende más de las propiedades de la sal y de su concentración:

- Durante la hidrólisis de sales enen un ambiente corrosivo se forman iones que actúan como activadores o retardadores (inhibidores) de la destrucción de metales.

- Los compuestos que aumentan el pH también aumentan la velocidad del proceso destructivo (por ejemplo, la ceniza de soda), y los que reducen la acidez la disminuyen (cloruro de amonio).

- En presencia de cloruros y sulfatos en la solución, la destrucción se activa hasta alcanzar cierta concentración de sales (lo que se explica por la intensificación del proceso anódico bajo la influencia de iones de cloruro y azufre), y luego disminuye gradualmente debido a una disminución en la solubilidad del oxígeno.

Algunos tipos de sales pueden formar una película insoluble (por ejemplo, el fosfato de hierro). Esto ayuda a proteger el metal de una mayor destrucción. Esta propiedad se utiliza cuando se aplican neutralizadores de óxido.

Inhibidores de corrosión

Los inhibidores de corrosión (o inhibidores) difieren en su mecanismo de acción sobre el proceso redox:

- Ánodo. Gracias a ellos, se forma una película pasiva. Este grupo incluye compuestos a base de cromatos y bicromatos, nitratos y nitritos. El último tipo de inhibidores se utiliza para la protección interoperativa de piezas. Cuando se utilizan inhibidores anódicos de la corrosión, es necesario determinar primero su concentración protectora mínima, ya que la adición de pequeñas cantidades puede provocar un aumento en la velocidad de destrucción.

- Cátodo. El mecanismo de su acción se basa en una disminución de la concentración de oxígeno y, en consecuencia, una ralentización del proceso catódico.

- Blindaje. Estos inhibidores aíslan la superficie del metal formando compuestos insolubles que se depositan como una capa protectora.

El último grupo incluye neutralizadores de óxido, que también se utilizan para limpiar óxidos. Suelen contener ácido fosfórico. Bajo su influencia, se produce la fosfatación de metales, la formación de una fuerte capa protectora de fosfatos insolubles. Los neutralizadores se aplican con pistola o rodillo. Después de 25-30 minutos, la superficie adquiere un color blanco grisáceo. Después de que la composición se seque, se aplican pinturas y barnices.

Acción mecánica

Un aumento de la corrosión en un entorno agresivo se ve facilitado por tipos de acción mecánica como:

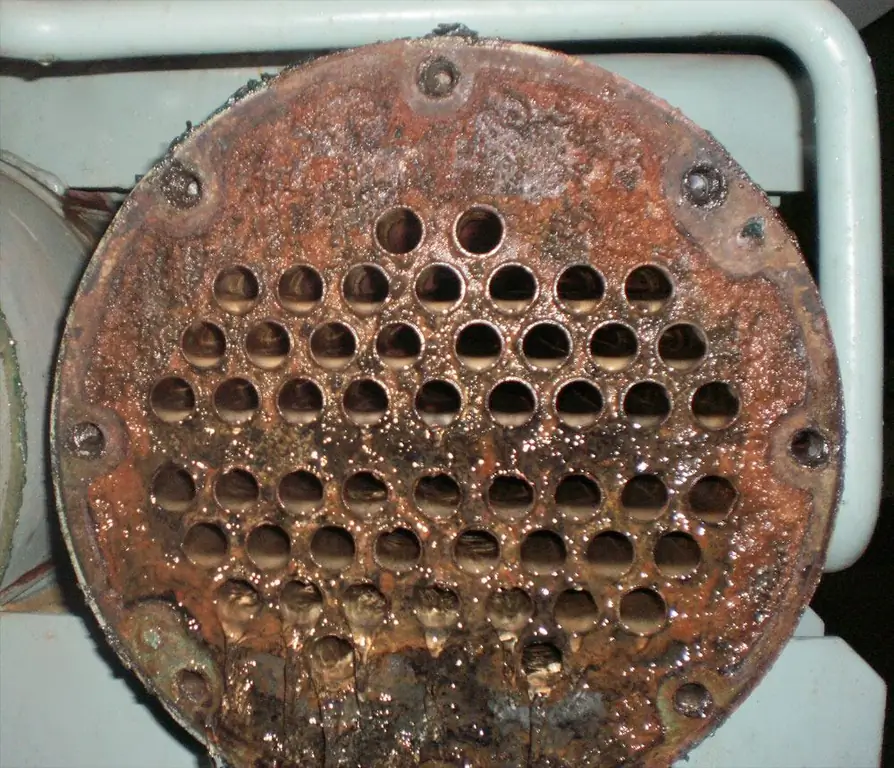

- Esfuerzos internos (durante el moldeo o tratamiento térmico) y externos (bajo la influencia de una carga aplicada externamente). Como resultado, se produce f alta de homogeneidad electroquímica, disminuye la estabilidad termodinámica del material y se forma el agrietamiento por corrosión. Especialmente rápida es la destrucción bajo cargas de tracción (se forman grietas en planos perpendiculares) en presencia de aniones oxidantes, por ejemplo, NaCl. Un ejemplo típico de dispositivos sujetos a este tipo de destrucción son las partes de las calderas de vapor.

- Acción dinámica alterna, vibración (fatiga por corrosión). Hay una disminución intensa en el límite de fatiga, se forman múltiples microfisuras, que luego se fusionan en una grande. NúmeroLos ciclos hasta la falla dependen en mayor medida de la composición química y de fase de los metales y aleaciones. Los ejes de las bombas, los resortes, las palas de las turbinas y otros equipos están sujetos a dicha corrosión.

- Fricción de piezas. La corrosión rápida se debe al desgaste mecánico de las películas protectoras en la superficie de la pieza y la interacción química con el medio ambiente. En líquido, la tasa de destrucción es menor que en el aire.

- Impacto de cavitación. La cavitación ocurre cuando se viola la continuidad del flujo de líquido como resultado de la formación de burbujas de vacío que colapsan y crean un efecto pulsante. Como resultado, se produce un daño profundo de carácter local. Este tipo de corrosión se ve a menudo en aparatos químicos.

Factores de diseño

Al diseñar elementos que operen en condiciones agresivas, se debe tener en cuenta que la velocidad de corrosión aumenta en los siguientes casos:

- cuando metales diferentes entran en contacto (cuanto mayor sea la diferencia en el potencial del electrodo entre ellos, mayor será la intensidad de la corriente del proceso electroquímico de destrucción);

- en presencia de concentradores de esfuerzos mecánicos (ranuras, surcos, agujeros y otros);

- con poca limpieza de la superficie mecanizada, ya que esto da lugar a pares galvánicos en cortocircuito local;

- con una diferencia significativa en la temperatura de las partes individuales del aparato (se forman celdas galvánicas térmicas);

- en presencia de zonas estancadas (slots, gaps);

- al formartensiones residuales, especialmente en uniones soldadas (para eliminarlas, es necesario prever un tratamiento térmico - recocido).

Métodos de evaluación

Hay varias formas de evaluar la tasa de destrucción de metales en ambientes agresivos:

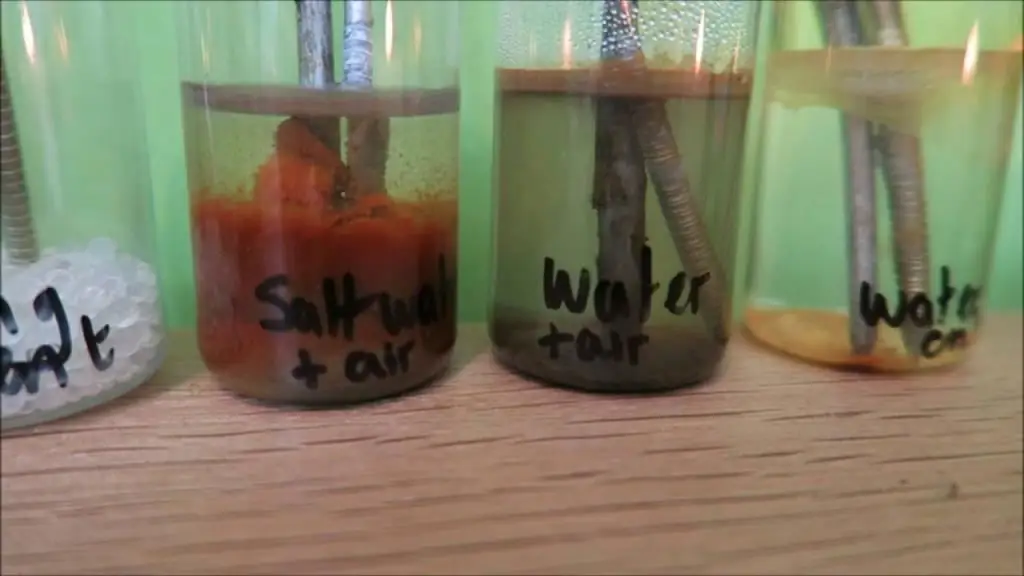

- Laboratorio: prueba de muestras en condiciones simuladas artificialmente cercanas a las reales. Su ventaja es que te permiten reducir el tiempo de estudio.

- Campo - realizado en condiciones naturales. Toman mucho tiempo. La ventaja de este método es obtener información sobre las propiedades del metal en las condiciones de operación posterior.

- Pruebas in situ de objetos metálicos acabados en el entorno natural.