El control de calidad de los productos es una parte esencial del sistema de gestión de la propiedad. En cada etapa de producción, existen requisitos específicos para diferentes tipos de productos y, por lo tanto, para los materiales utilizados. Inicialmente, los requisitos principales eran principalmente la precisión y la fuerza, pero con el desarrollo de la industria y la complicación de los equipos fabricados, la cantidad de características por las que se pueden rechazar se ha incrementado muchas veces.

Comprobar las capacidades funcionales de los productos sin destruirlos es posible gracias a la mejora de los métodos de ensayo no destructivos. Los tipos y métodos para realizarlo le permiten evaluar una variedad de parámetros sin violar la integridad del producto y, por lo tanto, con la mayor precisión posible. Hoy en día, ni un solo proceso tecnológico para la producción de productos responsables sin un sistema de control bien formado tiene derecho a ser introducido en la industria.

El concepto de ensayo no destructivo

Este proceso se entiende como un conjunto detales pruebas a las que se somete directamente el objeto, manteniendo su desempeño sin ningún daño al material. Todos los tipos y métodos de ensayos no destructivos que existen en la actualidad tienen como objetivo principal garantizar la seguridad industrial mediante el control del estado técnico de equipos, edificios y estructuras. Se llevan a cabo no solo en la etapa de producción (construcción), sino también para un mantenimiento y reparación oportunos y de alta calidad.

Por lo tanto, varios tipos de pruebas no destructivas según GOST pueden medir los parámetros geométricos de los productos, evaluar la calidad del tratamiento superficial (por ejemplo, rugosidad), la estructura del material y su composición química, la presencia de diversos defectos. La oportunidad y confiabilidad de los datos obtenidos le permite ajustar el proceso tecnológico y producir productos competitivos, así como prevenir pérdidas financieras.

Requisitos de inspección

Para que los resultados de todo tipo de ensayos no destructivos sean relevantes y efectivos, deben cumplir ciertos requisitos:

- la posibilidad de su implementación en todas las etapas de fabricación, durante la operación y reparación de productos;

- el control debe llevarse a cabo en el número máximo posible de los parámetros dados para una producción particular;

- el tiempo dedicado a la inspección debe estar razonablemente relacionado con otros pasos del proceso de producción;

- la fiabilidad de los resultados debe ser muy alta;

- porlas oportunidades para el control de procesos tecnológicos deben ser mecanizadas y automatizadas;

- Se debe variar la fiabilidad de los dispositivos y equipos utilizados en los ensayos no destructivos, los tipos y las condiciones de su uso;

- sencillez de métodos, disponibilidad económica y técnica.

Aplicaciones

Toda la variedad de tipos y métodos de ensayos no destructivos según GOST se utiliza para los siguientes fines:

- detección de defectos en piezas y conjuntos críticos (reactores nucleares, aeronaves, embarcaciones submarinas y de superficie, naves espaciales, etc.);

- defectoscopia de dispositivos diseñados para operación a largo plazo (instalaciones portuarias, puentes, grúas, centrales nucleares y otros);

- investigación por métodos de ensayo no destructivo de metales, tipos de sus estructuras y posibles defectos en productos para mejorar la tecnología;

- control continuo sobre la ocurrencia de defectos en unidades y dispositivos de la más alta responsabilidad (por ejemplo, calderas de centrales nucleares).

Clasificación de tipos de ensayos no destructivos

Basados en los principios de operación de equipos y fenómenos físicos y químicos, todos los métodos se dividen en diez tipos:

- acústica (en particular, ultrasónica);

- vibroacústica;

- con sustancias penetrantes (control capilar y de fugas);

- magnético (o partícula magnética);

- óptico (visual-óptico);

- radiación;

- onda de radio;

- térmica;

- eléctrico;

- Corriente de Foucault (o electromagnética).

Según GOST 56542, los tipos y métodos de ensayos no destructivos enumerados anteriormente se subdividen según las siguientes características:

- peculiaridades de la interacción de sustancias o campos físicos con un objeto controlado;

- parámetros primarios que brindan información;

- obtener información principal.

Métodos acústicos

De acuerdo con la clasificación de tipos y métodos de ensayos no destructivos de acuerdo con GOST R 56542-2015, este tipo se basa en el análisis de ondas elásticas que se excitan y (o) surgen en un objeto controlado. Si se utiliza un rango de frecuencia superior a 20 kHz, se puede utilizar el término "ultrasónico" en lugar de "acústico".

Los ensayos no destructivos de tipo acústico se dividen en dos grandes grupos.

Primero - métodos basados en la emisión y recepción de ondas acústicas. Para el control, se utilizan ondas viajeras y estacionarias o vibraciones resonantes del objeto controlado. Estos incluyen:

- Método de la sombra. La presencia de un defecto se detecta por la atenuación de la señal recibida o por el retraso en su registro debido al redondeo del defecto por las ondas ultrasónicas.

- Método de eco. La existencia de un defecto está determinada por el tiempo de llegada de la señal reflejada por el defecto y las superficies del objeto, lo que permite determinar la ubicación del defecto en el volumen del material.

- Método espejo-sombra. Es una variación del método de la sombra, que utiliza equipos demétodo de eco. Una señal débil también es un signo de falla.

- Método de impedancia. Si hay un defecto en el producto, la impedancia de un área determinada de su superficie disminuye, como si se ablandara. Esto afecta la amplitud de las oscilaciones de la barra, la tensión mecánica en su extremo, la fase de las oscilaciones y el cambio en su frecuencia.

- Método de resonancia. Importante para medir el espesor del recubrimiento de la película. El defecto se encuentra moviendo el buscador a lo largo de la superficie del producto, lo que indica un debilitamiento de la señal o la desaparición de la resonancia.

- Método de vibraciones libres. En el curso de la prueba, se analizan las frecuencias de las oscilaciones naturales de la muestra, que se producen como resultado del impacto sobre ella.

El segundo grupo incluye métodos basados en el registro de ondas que surgen en productos y materiales:

- Emisión acústica. Se basa en el registro de ondas que se producen durante la formación y desarrollo de grietas. Defectos peligrosos conducen a un aumento en la frecuencia y amplitud de las señales en un rango de frecuencia específico.

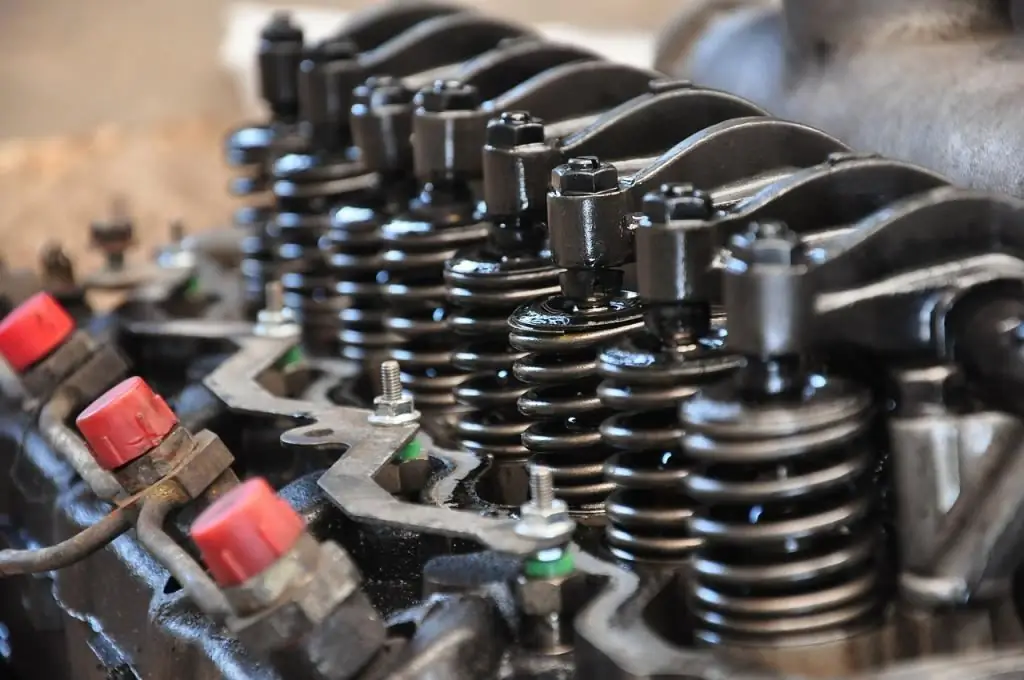

- Método ruido-vibración. Consiste en observar el espectro de frecuencias del mecanismo o de sus partes durante su funcionamiento.

Los tipos y métodos de ensayos no destructivos de la clasificación dada anteriormente se utilizan para una variedad de propósitos. Para determinar los parámetros del metal laminado de pequeño espesor, productos de caucho, fibra de vidrio, hormigón, el método de sombra es el más adecuado. Su desventaja significativa es la necesidad de acceder al producto desde dos lados. Con acceso unidireccional ala muestra puede utilizar los métodos de resonancia o sombra de espejo. Estos dos tipos son muy adecuados para pruebas no destructivas de uniones soldadas, así como para emisiones acústicas. El método de impedancia, así como el método de vibración libre, verifica la calidad de los productos pegados y soldados hechos de vidrio, metal y plástico.

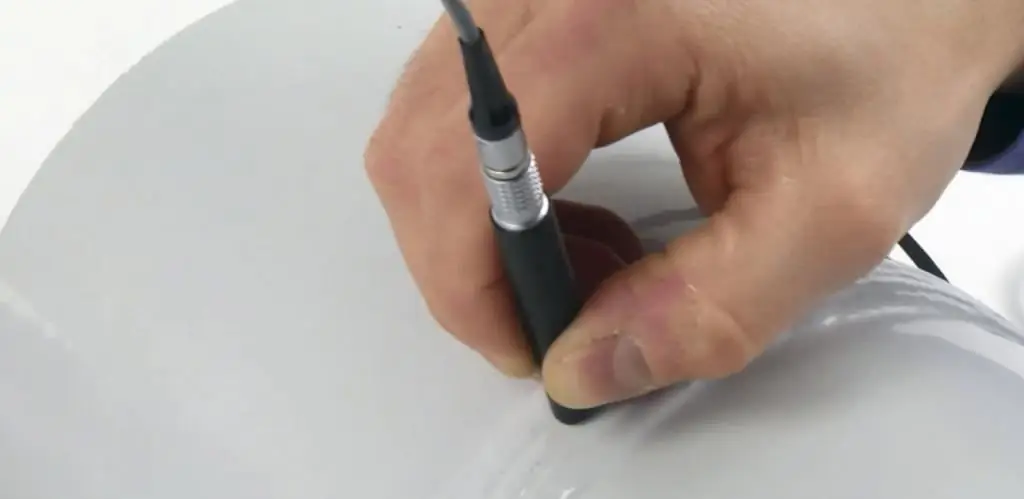

Métodos capilares

Según la clasificación de tipos y métodos de ensayos no destructivos de acuerdo con GOST R 56542-2015, los métodos capilares están relacionados con el examen mediante sustancias penetrantes.

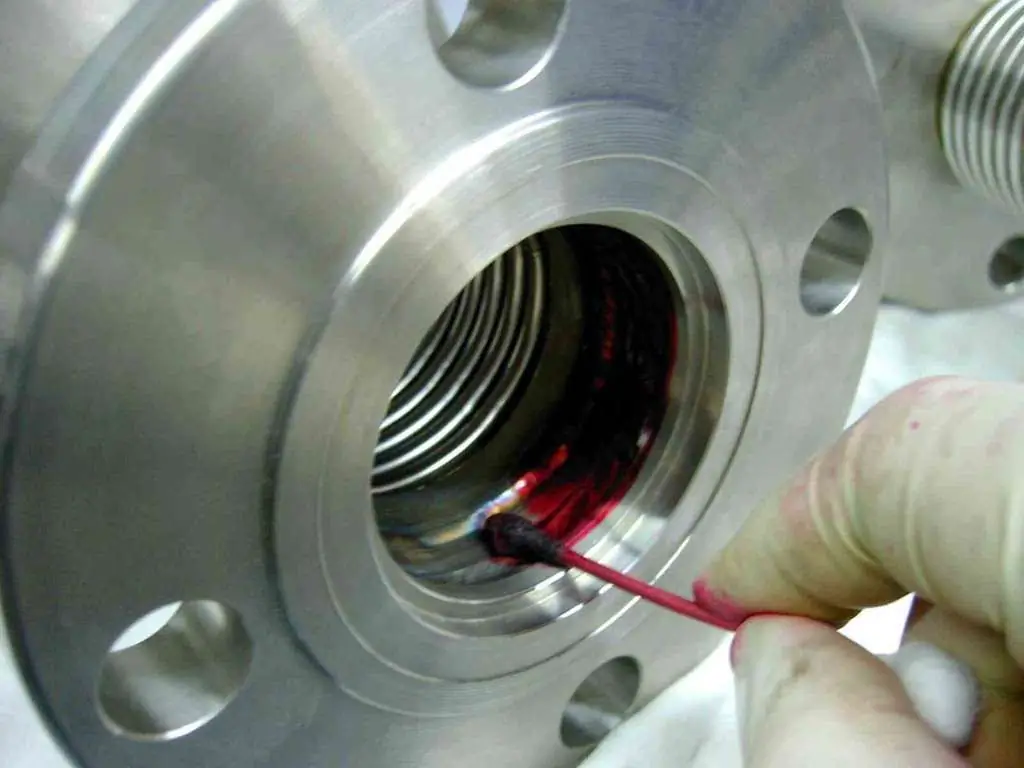

Se basan en la penetración de gotas de líquidos especiales, llamados indicadores, en la cavidad de los defectos. El método se reduce a limpiar la superficie de la pieza y aplicarle un líquido penetrante. En este caso, las cavidades se llenan, luego de lo cual el líquido se elimina de la superficie. El resto se detecta mediante un revelador, que forma un patrón indicador de la ubicación de los defectos.

La sensibilidad de las pruebas no destructivas de tipo capilar depende en gran medida de la elección de los materiales de detección de fallas, lo que hace obligatoria su verificación preliminar. Las capacidades indicadoras de las soluciones se comparan con algunas soluciones estándar. La blancura de los reveladores se comprueba por comparación con una placa de barita (estándar de blancura).

La ventaja de los métodos capilares es la posibilidad de su uso en condiciones de campo y laboratorio con diferentes temperaturas ambientales. Sin embargo, solo pueden detectar defectos superficiales con cavidades sin rellenar. Los métodos capilares son aplicables paradetección de defectos en piezas metálicas y no metálicas de diversas formas.

Métodos magnéticos

Se basan en el registro de campos magnéticos que surgen sobre el defecto, o en la determinación de las propiedades magnéticas de los productos estudiados. Los métodos magnéticos le permiten encontrar grietas, rollos y otros defectos, como las características mecánicas de los aceros ferromagnéticos y las fundiciones.

La clasificación de los tipos y métodos de control no destructivos disponibles en GOST prevé la división de los magnéticos en las siguientes subespecies:

- magnetográfica (el registro de campos se realiza con una película ferromagnética como indicador);

- partícula magnética (el análisis de los campos magnéticos se realiza con un polvo ferromagnético o una suspensión magnética);

- magnetorresistor (el registro de campos magnéticos dispersos se realiza mediante magnetorresistores);

- tipo de inducción de prueba magnética no destructiva (se monitorea la magnitud o fase de la FEM inducida);

- ponderomotive (se registra la fuerza de recuperación del imán de un objeto controlado);

- ferroprobe (basado en la medición de la intensidad del campo magnético utilizando fluxgates);

- Método del efecto Hall (los campos magnéticos son registrados por sensores Hall).

Métodos ópticos

El tipo de ensayo no destructivo basado en la acción de la radiación luminosa sobre un objeto con el registro de los resultados de esta acción se denomina óptico. Convencionalmente, existen tres grupos de métodos:

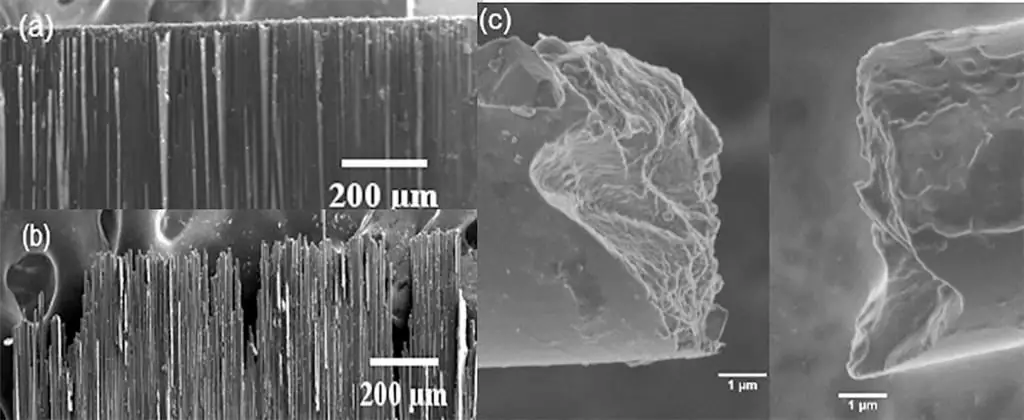

Visual (así como el método visual-óptico) se basa en las cualidades personales del operador (asistente de laboratorio): experiencia, habilidad, visión. Es muy accesible y fácil de realizar, lo que explica su ubicuidad. El control visual se lleva a cabo sin ningún medio óptico. Es efectivo en objetos grandes para detectar fallas graves, violaciones de geometría y dimensiones. El análisis visual-óptico se lleva a cabo con ayudas ópticas como una lupa o un microscopio. Es menos productivo, por lo que suele combinarse con visual

- Los métodos fotométricos, densitométricos, espectrales y de televisión se basan en mediciones instrumentales y se caracterizan por una menor subjetividad. Estos tipos de ensayos no destructivos ópticos son indispensables para medir dimensiones geométricas, áreas superficiales, controlar el coeficiente de atenuación, evaluar la transmisión o la reflectividad, detectar fallas.

- Los métodos de interferencia, difracción, contraste de fase, refractométrico, nefelométrico, polarización, estroboscópico y holográfico se basan en las propiedades ondulatorias de la luz. Con su ayuda, puede controlar productos fabricados con materiales que son transparentes o translúcidos a la radiación de la luz.

Métodos de radiación

Basado en el efecto de la radiación electromagnética ionizante sobre un objeto, seguido del registro de los parámetros de esta acción y la suma de los resultados del control. Para el tipo de radiación de los ensayos no destructivos se utilizan diversas radiaciones que permiten describir sus cuantos mediante las siguientes magnitudes físicas: frecuencia, longitud de onda oenergía.

Al atravesar el producto, los rayos X o la radiación gamma, así como los flujos de neutrinos, se atenúan en diversos grados en secciones con y sin defectos. Le permiten juzgar la presencia interna de fallas. Se utilizan con éxito para comprobar costuras soldadas y soldadas, productos laminados.

Los tipos de radiación de las pruebas no destructivas conllevan un riesgo biológico, ya que actúan de forma encubierta. Esto requiere el cumplimiento de normas organizativas y sanitarias de protección laboral y normas de seguridad.

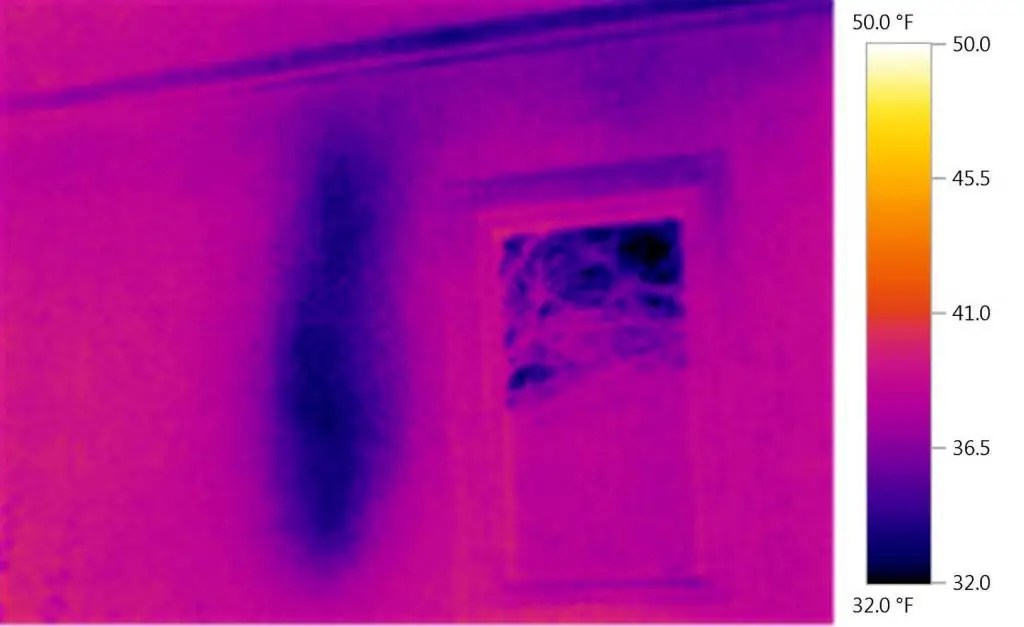

Métodos térmicos

Un parámetro importante es el registro de los cambios que ocurren en los campos térmicos o de temperatura de la muestra analizada. Para el control, se miden la temperatura y las diferencias en las características térmicas del objeto.

La vista térmica

NDT puede ser pasiva o activa. En el primer caso, las muestras no se ven afectadas por fuentes de calor externas y el campo de temperatura se mide en el mecanismo operativo. Un aumento o disminución de la temperatura en algunos lugares puede indicar la presencia de algún tipo de falla, como grietas en los motores. Con el control térmico activo, los materiales o productos se calientan o enfrían, y la temperatura se mide desde sus dos lados opuestos.

Para obtener datos precisos y objetivos se utilizan los siguientes transductores primarios de medida de radiación térmica: termómetros, termopares, resistencias térmicas, dispositivos semiconductores, dispositivos electrónicos de vacío, elementos piroeléctricos. A menudo, se utilizan indicadores de campos térmicos, que sonplacas, pastas, películas de sustancias termosensibles que cambian cuando se alcanzan ciertas temperaturas. Por lo tanto, los indicadores térmicos de fusión, los indicadores térmicos que cambian de color y los fósforos están aislados.

Mediante el uso de equipos especiales, los métodos térmicos permiten medir los parámetros físicos y geométricos de objetos sin contacto a distancias bastante grandes. También permiten detectar contaminación química y física, rugosidad, recubrimientos en sus superficies, en base a los valores de la emisividad térmica.

Métodos de detección de fugas

Según la clasificación principal de tipos de pruebas no destructivas, este método se refiere a probar muestras con líquidos penetrantes. La detección de fugas revela defectos en productos y estructuras por la penetración de sustancias de prueba a través de ellos. A menudo denominado control de fugas.

Líquidos, algunos gases, vapores de líquidos pueden servir como sustancias de prueba. Según este parámetro, los métodos de control de detección de fugas se dividen en líquido y gas. Los gases proporcionan una mayor sensibilidad, lo que significa que se usan con más frecuencia. Además, la sensibilidad del método se ve afectada por el equipo utilizado. La técnica de vacío en este caso es la mejor opción.

Para detectar fugas, se necesitan dispositivos especiales llamados detectores de fugas, pero en algunos casos también son adecuados los métodos de detección de fugas sin dispositivos. Para controlar este método, se utilizan los siguientes detectores de fugas:

- Espectrometría de masas - caracterizada por la mayorsensibilidad y versatilidad, le permite examinar productos de varias dimensiones. Todo esto explica su amplia aplicación. Pero el espectrómetro de masas es un instrumento muy complejo y voluminoso que requiere vacío para funcionar.

- Halógeno, cuya acción se basa en un fuerte aumento de la emisión de cationes de metales alcalinos cuando aparecen halógenos en la sustancia de ensayo.

- Burbuja: se basa en la detección de burbujas de gas de prueba liberadas por una fuga durante la prueba de presión de gas de un objeto controlado, con líquido aplicado a su superficie o sumergido en un tanque. Este es un método bastante simple que no requiere instrumentos complejos ni gases especiales, pero proporciona una alta sensibilidad.

- Manométrico: le permite evaluar la hermeticidad del objeto de prueba utilizando manómetros que miden la presión de los gases de prueba.

Métodos eléctricos

Este tipo de prueba no destructiva según GOST R 56542-2015 se basa en el análisis de los parámetros del campo eléctrico (o corriente) que actúa sobre el objeto controlado o que surge en el objeto debido a una influencia externa.

Parámetros informativos en este caso - capacidad o potencial eléctrico. Para controlar dieléctricos o semiconductores se utiliza el método capacitivo. Le permite analizar la composición química de plásticos y semiconductores, detectar discontinuidades en ellos y evaluar el contenido de humedad de los materiales a granel.

El control de los conductores se realiza por el método del potencial eléctrico. En este caso, el espesor de la capa conductora, la presencia de discontinuidadescerca de la superficie del conductor se controla midiendo la caída de potencial en un área particular.

Método de corrientes de Foucault

Tiene otro nombre: el método de corrientes de Foucault. Se basa en cambios en la acción del campo electromagnético de una bobina con un campo de corrientes de Foucault inducidas por esta bobina en un objeto controlado. Adecuado para detectar defectos superficiales de piezas magnéticas y no magnéticas y productos semiacabados. También le permite encontrar grietas en productos de varias configuraciones.

El valor del método de corrientes de Foucault es que ni la humedad, ni la presión, ni la contaminación del medio ambiente, ni la radiación radioactiva, e incluso la contaminación del objeto con sustancias no conductoras, prácticamente no tienen efecto en la señal de medición. Sus áreas de aplicación son las siguientes:

- Comprobación de las dimensiones lineales de los productos (por ejemplo, el diámetro de una barra, tuberías, espesor de chapa, espesor de pared del cuerpo).

- Medición del espesor de los revestimientos aplicados (rango desde micrómetros hasta decenas de milímetros).

- Determinación de desviaciones en la composición y estructura de metales y aleaciones.

- Determinación de los valores de tensión mecánica.

Ventajas y desventajas de los métodos no destructivos

A pesar de que ambos tipos de pruebas, destructivas y no destructivas, tienen sus pros y sus contras, en las condiciones de producción modernas, esta última tiene una serie de ventajas:

- Las pruebas se realizan inmediatamente en productos que se utilizarán en condiciones de trabajo.

- La inspección se puede realizar en cualquier pieza o subensamblaje destinado al uso en el mundo real, perosi se justifica económicamente. A menudo se puede hacer incluso cuando el lote se caracteriza por grandes diferencias entre las partes.

- Puede probar la parte completa o solo las partes más peligrosas. Dependiendo de la conveniencia de la realización o de las condiciones tecnológicas, se pueden realizar de forma simultánea o secuencial.

- El mismo objeto se puede probar con muchos métodos de prueba no destructivos, cada uno de los cuales será sensible a ciertas propiedades o partes de la pieza.

- Se pueden aplicar métodos no destructivos a la unidad en condiciones de funcionamiento, y no es necesario detener su funcionamiento. No provocan perturbaciones ni cambios en las características de las piezas.

- Las pruebas le permiten volver a inspeccionar las mismas piezas después de un período de tiempo. Esto permite establecer una conexión entre los modos de funcionamiento y el daño resultante y su grado.

- Las pruebas no destructivas permiten que las piezas fabricadas con materiales costosos no se dañen.

- Por regla general, las pruebas se realizan sin pretratamiento de las muestras. Muchos dispositivos analíticos son portátiles y rápidos y, a menudo, automatizados.

- El costo de las pruebas no destructivas es menor que el de los métodos destructivos.

- La mayoría de los métodos son rápidos y requieren menos horas de mano de obra. Dichos métodos deben usarse para determinar la calidad de todos los detalles si su costo es menor o comparable al costo de realizar un estudio destructivo.solo un pequeño porcentaje de piezas en todo el lote.

No hay tantas desventajas de los métodos de ensayo no destructivos:

- Por lo general, se analizan propiedades indirectas que no tienen una conexión directa con los valores durante la operación. Para la confiabilidad de los resultados se encuentra una relación indirecta entre los datos obtenidos y la confiabilidad operativa.

- La mayoría de las pruebas no indican la vida útil del objeto, sino que solo pueden seguir los procesos de destrucción.

- Para descifrar e interpretar los resultados del trabajo analítico, también es necesario realizar los mismos estudios en muestras especiales y en condiciones especiales. Y si el vínculo relevante entre estas pruebas no es obvio y comprobado, es posible que los observadores no estén de acuerdo con él.

Analizamos los tipos de ensayos no destructivos, sus características y desventajas.