El carburo de cromo es un compuesto cerámico que existe en varias composiciones químicas diferentes: Cr3 C2, Cr7 C3 y Cr23 C6. En condiciones estándar, existe como materia gris. El cromo es un metal muy duro y resistente a la corrosión. También es ignífugo, lo que significa que se mantiene fuerte incluso a altas temperaturas.

Estas propiedades del cromo lo hacen útil como aditivo en aleaciones metálicas. Cuando los cristales de carburo se integran en la superficie del material, mejora la resistencia al desgaste y la resistencia a la corrosión y también conserva estas propiedades a temperaturas elevadas. El compuesto más complejo y más utilizado para este fin es Cr3 C2.

Los minerales relacionados incluyen tongbaite e isovite (Cr, Fe) 23 C6, ambos extremadamente raros. Otro mineral rico en carburos es la yarlongita Cr4 Fe4 NiC4.

Propiedades del cromo

Haytres estructuras cristalinas diferentes para el carburo correspondientes a tres composiciones químicas diferentes:

- Cr23 C6 tiene una estructura cúbica y una dureza Vickers de 976 kg/mm2.

- Cr7 C3 tiene una estructura cristalina hexagonal y una microdureza de 1336 kg/mm2.

- Cr3 C2 es la más duradera de las tres composiciones y tiene una estructura rómbica con una microdureza de 2280 kg/mm2.

Por esta razón, Cr3 C2 es la principal fórmula de carburo de cromo utilizada en el tratamiento de superficies.

Síntesis

La unión de carburo se puede lograr mediante aleación mecánica. En este tipo de proceso, el cromo metálico y el carbono en forma de grafito se introducen en un molino de bolas y se muelen hasta obtener un polvo fino. Después de triturar los componentes, se combinan en gránulos y se someten a prensado isostático en caliente. Esta operación utiliza un gas inerte, principalmente argón en un horno sellado.

Esta sustancia presurizada ejerce presión sobre la muestra desde todos los lados mientras el horno se calienta. El calor y la presión hacen que el grafito y el metal reaccionen entre sí y formen carburo de cromo. Una disminución en el porcentaje de carbono en la mezcla inicial conduce a un aumento en el rendimiento de las formas Cr7 C3 y Cr23 C6.

Otro método para sintetizar carburo de cromo utiliza óxido, aluminio puro y grafito en una reacción exotérmica de autopropagación que procede de la siguiente manera:

3Cr2O3 + 6Al + 4C → 2Cr3C2 + 3Al 2O3

En este método, los reactivostriturado y mezclado en un molino de bolas. Luego, el polvo uniforme se comprime en una tableta y se coloca bajo una atmósfera inerte de argón. Luego se calienta la muestra. Un alambre caliente, una chispa, un láser o un horno pueden proporcionar calor. Se inicia una reacción exotérmica y el vapor resultante propaga el efecto por el resto de la muestra.

Producción de carburos de cromo

Muchas empresas crean la sustancia combinando la reducción aluminotérmica y el procesamiento al vacío a temperaturas de 1500 °C y superiores. Se prepara una mezcla de cromo metálico, óxido y carbono y luego se carga en un horno de vacío. Se reduce la presión en el horno y se eleva la temperatura a 1500°C. Luego, el carbono reacciona con el óxido para formar monóxido metálico y gaseoso, que se ventila a las bombas de vacío. Luego, el cromo se combina con el carbono restante para formar carburo.

El equilibrio exacto entre estos componentes determina el contenido de la sustancia resultante. Esto se controla cuidadosamente para garantizar que la calidad del producto sea adecuada para mercados exigentes como el aeroespacial.

Producción de cromo metálico

- Los investigadores descubren una nueva clase de carburos que derivan la estabilidad de una estructura desordenada.

- Los resultados del estudio sientan las bases para futuras encuestas de nuevos carburos útiles en aplicaciones prácticas.

- Crear nitruros 2D ahora es más fácil.

Metal queutilizado en muchas empresas, producido por reducción aluminotérmica, donde se forma una mezcla de óxido de cromo y polvo de aluminio. Luego se cargan en un recipiente de tostado donde se enciende la mezcla. El aluminio reduce el óxido de cromo a metal y escoria de alúmina a una temperatura de 2000-2500°C. Esta sustancia forma un baño de fusión en el fondo de la cámara de cocción, donde puede recogerse cuando la temperatura ha descendido lo suficiente. De lo contrario, el contacto será difícil y muy peligroso. Luego, la sustancia inicial se convierte en polvo y se utiliza como materia prima para la producción de carburo de cromo.

Molido adicional

La trituración del carburo de cromo y su sustancia inicial se realiza en molinos. Al moler polvos metálicos finos, siempre existe el riesgo de explosión. Es por eso que los molinos están especialmente diseñados para hacer frente a tales peligros potenciales. También se aplica refrigeración criogénica (más comúnmente nitrógeno líquido) a la instalación para facilitar la molienda.

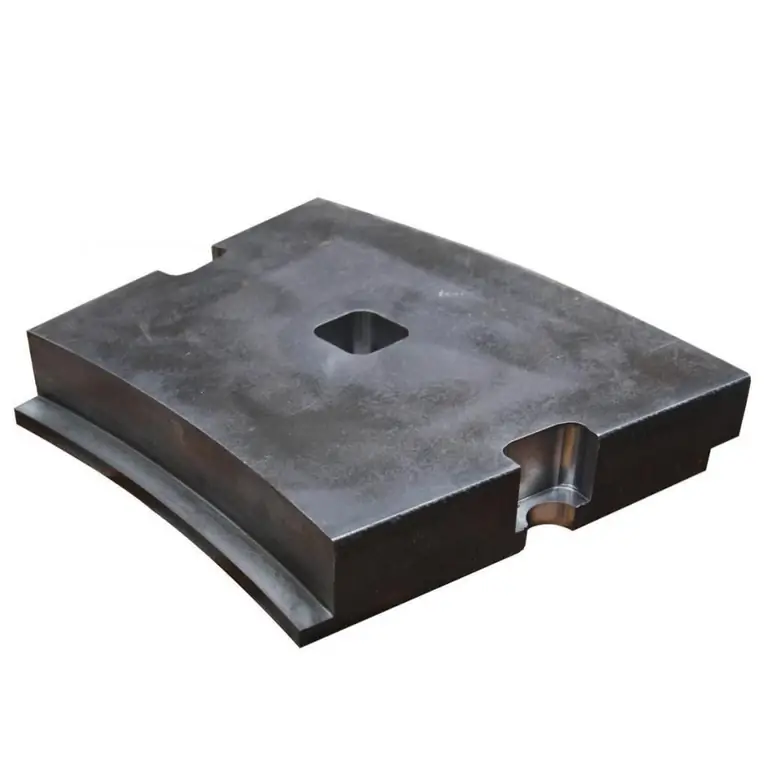

Revestimientos resistentes al desgaste

Los carburos son duros, por lo que un uso común del cromo es proporcionar recubrimientos resistentes al desgaste en piezas que necesitan protección. En combinación con una matriz metálica protectora, se pueden desarrollar agentes anticorrosivos y resistentes al desgaste que son fáciles de aplicar y rentables. Estos recubrimientos se realizan mediante soldadura o proyección térmica. En combinación con otras sustancias resistentes, el carburo de cromo se puede utilizar paraformación de herramientas de corte.

Electrodos de soldadura

Estas varillas de carburo de cromo se utilizan cada vez más en lugar de los viejos componentes que contienen ferrocromo o carbono. Dan resultados superiores y más consistentes. En estos electrodos de soldadura, se crea carburo de cromo II durante el proceso de unión para proporcionar una capa de desgaste. Sin embargo, la formación de carburos está determinada por las condiciones exactas de la unión acabada. Y por lo tanto, puede haber cambios entre ellos que no son visibles para los electrodos que contienen carburo de cromo. Esto se refleja en la resistencia al desgaste de la soldadura depositada.

Al probar una rueda hecha de caucho de arena seca, se descubrió que la tasa de desgaste del compuesto aplicado a los electrodos de ferrocromo o carbono era un 250 % mayor. En comparación con el carburo de cromo.

La tendencia en la industria de la soldadura de electrodos revestidos a alambres tubulares beneficia la sustancia. El carburo de cromo se usa casi exclusivamente en el elemento pulverizado en lugar del ferrocromo con alto contenido de carbono porque no sufre el efecto de dilución causado por el exceso de hierro que contiene.

Esto significa que se puede obtener un recubrimiento que contiene una mayor cantidad de partículas duras, que tiene una alta resistencia al desgaste. Por lo tanto, dado que hay un cambio de electrodos de varilla a alambre con núcleo fundente debido a las ventajas de la automatización y la mayor productividad asociada con la última tecnología de soldadura de sustancias, el mercado de carburo está aumentando.

Usos típicosson: revestimiento duro de tornillos transportadores, palas mezcladoras de combustible, impulsores de bombas y aplicaciones generales de cromo donde se requiere resistencia al desgaste.

Aerosol térmico

Cuando se pulveriza con calor, el carburo de cromo se combina con una matriz metálica como el níquel-cromo. Normalmente, la proporción de estas sustancias es de 3:1, respectivamente. Una matriz de metal está presente para unir el carburo al sustrato revestido y proporcionar un alto grado de resistencia a la corrosión.

La combinación de esta propiedad y la resistencia al desgaste significa que los recubrimientos CrC-NiCr pulverizados térmicamente son adecuados como barrera contra el desgaste a altas temperaturas. Es por esta razón que se utilizan cada vez más en el mercado aeroespacial. Las aplicaciones típicas aquí son recubrimientos para mandriles de barras, troqueles de estampado en caliente, válvulas hidráulicas, piezas de máquinas, protección contra el desgaste de componentes de aluminio y aplicaciones generales con buena resistencia a la corrosión y abrasión a temperaturas de hasta 700-800°C.

Alternativa al cromado

Nueva aplicación para recubrimientos por proyección térmica como reemplazo de la saturación de productos duros. El cromado duro produce una cubierta resistente al desgaste con una buena calidad de superficie a bajo costo. El cromado se obtiene sumergiendo el elemento a saturar en un recipiente con una solución química que contiene cromo. Luego se hace pasar una corriente eléctrica a través del tanque, lo que hace que el material se deposite en las piezas yformación de un recubrimiento coherente. Sin embargo, las crecientes preocupaciones ambientales están asociadas con la eliminación de aguas residuales de la solución de galvanoplastia usada, y estos problemas han provocado que aumente el costo del proceso.

Los recubrimientos de carburo de cromo tienen una resistencia al desgaste de dos y media a cinco veces mejor que el cromado duro y no presentan problemas de eliminación de aguas residuales. Por lo tanto, se utilizan cada vez más para el cromado duro, especialmente cuando la resistencia al desgaste es importante o se requiere un recubrimiento grueso para una gran parte. Esta es un área interesante y de rápido crecimiento que se volverá más importante a medida que aumente el costo del cumplimiento ambiental.

Herramientas de corte

El material predominante aquí es el polvo de carburo de tungsteno, que se sinteriza con cob alto para producir objetos extremadamente duros. Para mejorar la tenacidad de estas herramientas de corte, se agregan al material carburos de titanio, niobio y cromo. El papel de este último es evitar el crecimiento de granos durante la sinterización. De lo contrario, se formarán cristales demasiado grandes durante el proceso, lo que puede degradar la dureza de la herramienta de corte.